Особенности выбора печи для синтеризации циркония

- 03 июля 2020

- Просмотров: 7150

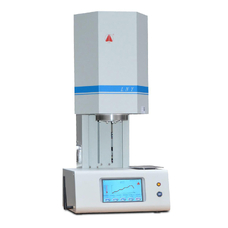

После фрезеровки диоксиду циркония необходим процесс синтеризации: только после этого процесса материал приобретает качества, сделавшие его популярным в протезировании. В этой статье мы расскажем, какие параметры печи для спекания циркония влияют на итоговый результат.

Отличия нагревательных элементов

Самые ходовые модели – с нагревательными элементами MoSi2 (из дисилицида молибдена) и SiC (из карбида кремния). Первый вариант дешевле, но есть недостатки: высокая чувствительность в работе, неустойчивость к резким температурным перепадам, отсутствие возможности ускорить процесс. Если такую печь открыть до полного остывания, возможно её деформирование. Показатели рабочей мощности у MoSi2 меньше, чем у SiC. И ещё в таких печах лучше не использовать материалы с красителями на кислотной основе.

Печи SiC позволяют не отвлекаться от работы: поверхность из кремния защищает от оксидов, образующихся от нагревания. Это не только обеспечивает надёжность, но и не оказывает влияния на цвет материала в процессе обработки. Но стоит учитывать, что при долгой работе кремниевый слой быстро разрушается и ему необходим цикл очистки при максимальном нагреве.

Модели SiC способны работать в экстремальном режиме быстрой синтеризации. Для быстрого цикла нужна специальная чашка, которая выдерживает резкие перепады температур. Нужно размещать конструкцию в центральной части чашки, чтобы нагрев был равномерным, иначе возможна деформация.

Если в составе нагревательного элемента есть вольфрам, печь прослужит намного больше и точно не возникнет проблемы окрашивания циркона в желтый цвет спустя пару лет эксплуатации. Перед тем, как купить печь для синтеризации циркония, рекомендуем сразу уточнить, сколько стоит замена нагревательного элемента.

Температурный режим

Кристаллы диоксида циркония увеличиваются при синтеризации, что сказывается на их светопроницаемости. Чем они больше, тем хуже в коронке отражается свет от граней кристаллов. Если создать определённое давление и выставить температуру 2200-2300°C, получится фианит, напоминающий алмаз по степени прозрачности.

Стандартная температура нагрева циркония – 1450-1550°C. Чем она выше, тем он прозрачнее, но из-за появления микропустот между кристаллами конструкция становится менее прочной. При нагреве 1450°C прочность циркония составляет 1200-1400 МПа, а при нагреве до 1600°C она уменьшается до 100 МПа. Поэтому гнаться за слишком высокими температурами при выборе печи не обязательно.

Время синтеризации

Непосредственно спекание происходит за два часа при температуре от 1450-1550°C. Весь же процесс занимает примерно восемь часов, три из которых уходят на постепенное нагревание, и столько же – на плавное остывание. Такая программа подходит для одиночных коронок и небольших мостов.

Большим конструкциям понадобятся стабилизаторы – подставки, которые предотвратят деформацию изделия. Для синтеризации используется длинная программа на 18-20 часов. Схема аналогичная: два часа на пиковой температуре + медленное нагревание и остывание. Крупные изделия не стоит запекать на быстром режиме, так как есть риск деформации и трещин.

Быстрый цикл на 1-2 часа актуален для 1-3 маленьких изделий. Температура увеличивается резко, её пиковое значение держится в течение получаса, затем – быстрое остывание. Ускорение остывания достигается за счёт плавного открывания печи. Этот способ подойдёт не для всех конструкций: возможно появление дефектов в цвете и прозрачности циркония.

Каждый производитель рекомендует определенную программу для спекания своего циркония. Поэтому все современные печи не ограничены одним фиксированным профилем спекания: в них вручную можно настроить конечную температуру, время удержания, скорость охлаждения. В продвинутых моделях можно сохранять программы для конкретного производственного цикла.

Производительность

Особенности печей для крупных производств – большой объём камеры нагрева, производительность от 150 до 200 единиц за длинный цикл. Равномерное нагревание камеры с большим объемом диоксида циркония внутри требует много времени и это, как правило, самые дорогие и наиболее производительные печи.

Второй тип – печи, которые могут обработать от 60 до 100 единиц продукции в течение 6-8 часов. Это самый распространённый вариант, потому что он доступнее и подойдёт для стандартных лабораторий и фрезеровальных центров.

Компактные печи могут обработать от 20 до 50 единиц за короткий 90-минутный цикл: небольшие камеры быстрее нагреваются и остывают. Но стоит учитывать, что такой вариант подойдёт не для всех марок диоксида циркония, поэтому прочностью изделий лучше не рисковать.

В условиях регулярного производства рекомендуем использовать несколько печей, чтобы рабочий процесс не прерывался. Иначе, к примеру, при спекании подковы придётся отложить другие работы примерно на 18 часов.