SLM-технология: использование 3D-печати металлом в стоматологии

- 21 февраля 2023

- Просмотров: 2956

Прогресс не стоит на месте и сейчас мы всё чаще можем наблюдать применение новейших технологий в медицине. Особую популярность в последние годы приобрели аддитивные технологии или, иначе говоря, технологии 3D-печати. В зуботехнических лабораториях широкое применение получила SLM-печать – селективное лазерное плавление, которое позволяет изготавливать прочные изделия из специального металлического порошка. Эта технология позволяет свести на нет все неточности при создании зубных протезов и ортопедических конструкций.

История появления SLM-технологии

В конце 20-го века два доктора Дитер Шворцер и Маттиас Фокель, работавшие в Институте Лазерных Технологий Фраунгофера (Германия), открыли метод обработки металлических порошков лазером для получения изделий, который в дальнейшем лег в основу SLM-технологии.

В 1992 году инновация была запатентована, а в 1998 году – показана широкой публике. Спустя ещё несколько лет Шворцер и Фокель развили метод до индустриальных масштабов, и уже к 2002 году запатентовали более 30 изобретений. В этот момент общество начало проявлять активный интерес к аддитивной технологии печати металлом, что спровоцировало бурный рост и развитие этой инновации.

Достижения, которые произошли за 10 лет развития SLM-технологии

- Увеличилась мощность аппарата. Показатели мощности современных приборов варьируются от 200 до 500 Ватт.

- Также были увеличены размеры принтеров. Изначально их параметры составляли 125х125х125 мм, сейчас габариты систем печати достигают 600х600х1100 мм.

- Прогресс повлек за собой увеличение количества лазеров, используемых в аппарате. В ассортименте компании SLM представлены принтеры с 12 лазерами.

- С развитием технологии удалось расширить разнообразие материалов, пригодных для использования. Если раньше это были сталь, алюминий и другие простые металлы, то сейчас для печати можно применять порошки с содержанием бронзы и других сложных металлов.

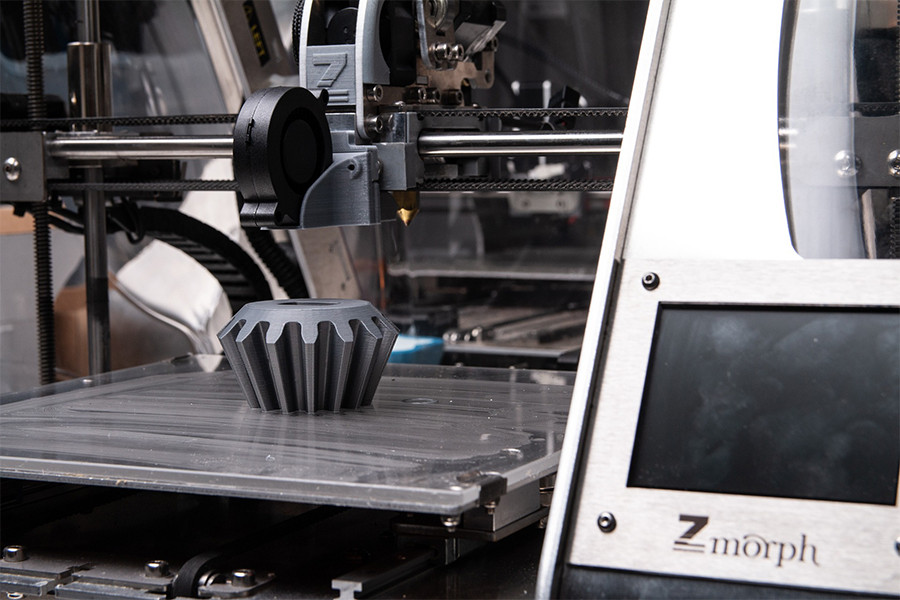

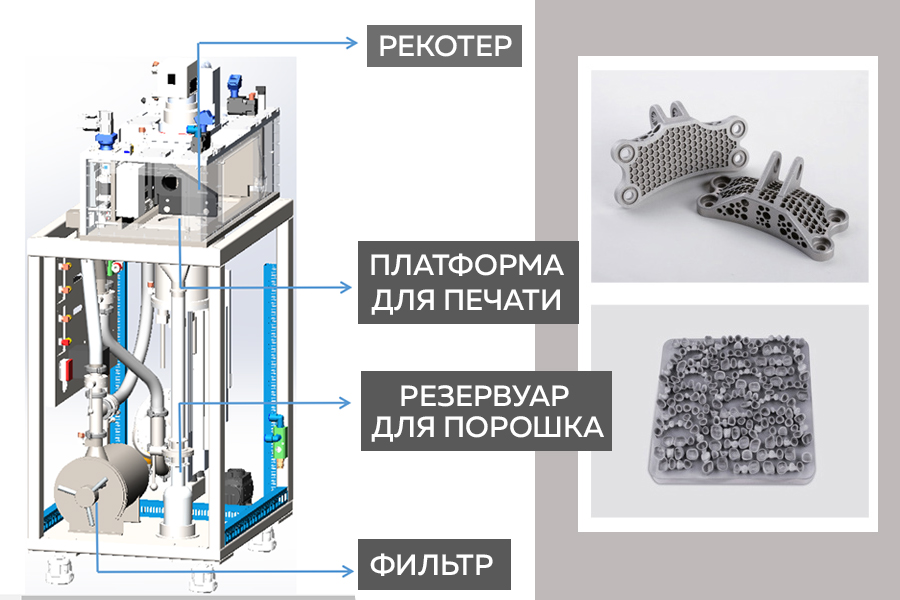

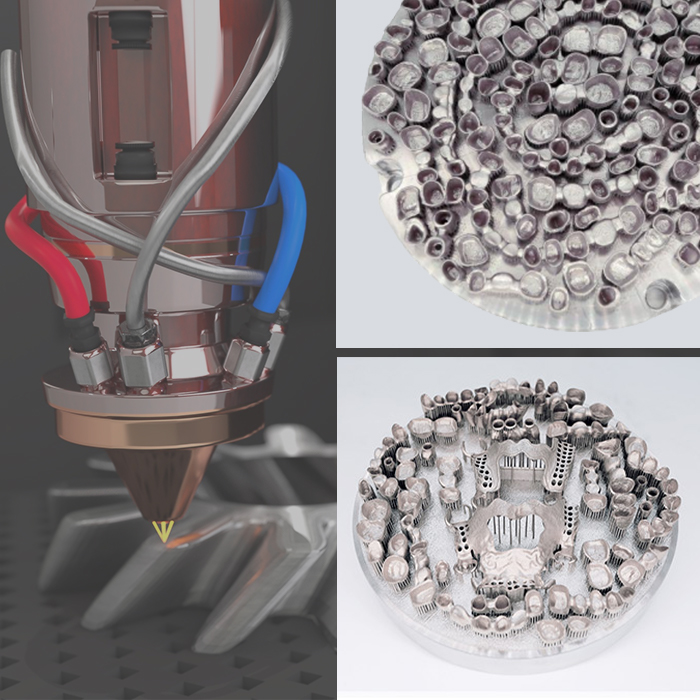

Устройство 3D-принтера и принцип работы по технологии SLM

Что представляет собой устройство 3D-принтера: в аппарате есть две камеры, так называемых «бункера». Один из них наполняется порошком, второй (пустой) – это платформа построения, на которой будет изготавливаться деталь.

Система печати также включает в себя ящик с лазером, который двигается в разных направлениях по нескольким осям. Ящик регулирует лазер, что подается на линзу по контуру металлического порошка. После того, как деталь или контур сплавятся, платформа построения опускается ниже, а бункер с порошком поднимается выше, рекоутер разравнивает новый слой порошка. Этот процесс повторяется слой за слоем до окончания изготовления объекта.

В чем ценность SLM-технологии

- 3D-печать металлическим порошком позволяет создавать изделия высокой точности и плотности;

- Возможность создавать функциональные неразборные многоэлементные изделия;

- Доступна печать деталей со сложной внутренней структурой и каналами охлаждения (от 40 мкм);

- Изготовление изделий из сложно обрабатываемых материалов со сведенными к минимуму потерями сырья. Немаловажно то, что оставшийся порошок можно использовать повторно;

- Сокращение цикла научно-исследовательских и опытно-конструкторских работ. Построение сложных изделий без изготовления дорогостоящей оснастки;

- Уменьшение массы изделий – построение деталей с внутренними полостями.

Этапы 3D печати металлом по технологии SLM

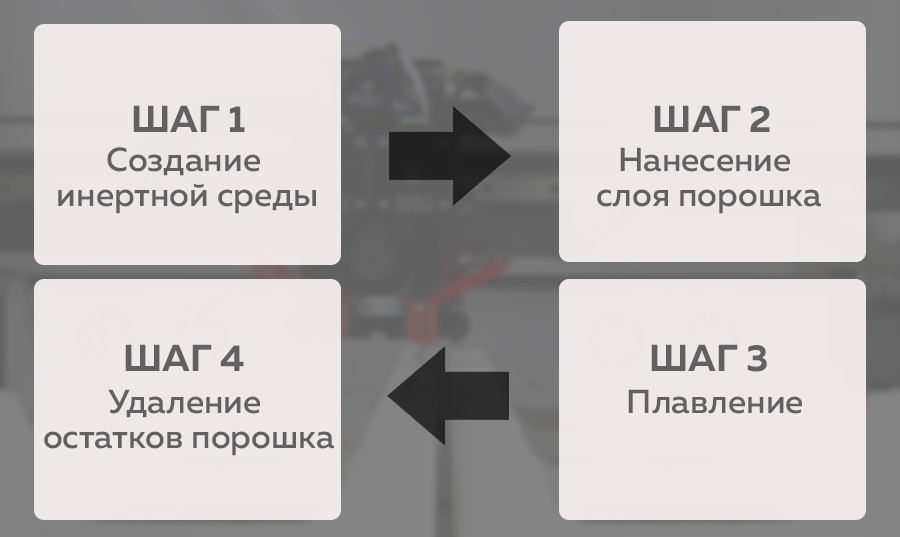

Шаг 1. Создание инертной среды

Чтобы свести к минимуму окисление металлического порошка, из которого будет создаваться изделие, и чтобы обеспечить взрывобезопасность процесса печати, камера заполняется инертным газом. Как правило, это аргон или азот. После того, как процесс наполнения газом будет завершен, камера должна быть прогрета до оптимальной температуры.

Шаг 2. Нанесение слоя порошка

Слой порошка равномерно распределяется по бункеру построения с помощью ракеля. Ракель разравнивает порошок заданной толщины, в среднем от 20 до 60 мкм.

Шаг 3. Плавление

Процесс плавления происходит следующим образом: сканирующее зеркало направляет лазерный луч на порошок. Лазер плавит частицы порошка в нужных участках слоя в соответствии со сформированным G-кодом. Важно запомнить, что деталь не следует доставать сразу после завершения плавления. Нужно подождать несколько минут пока изделие остынет и примет свою окончательную форму, чтобы не было термической деформации.

Шаг 4. Удаление остатков порошка

После завершения процесса изготовления, порошок, который не был расплавлен, удаляется. Особенность этого процесса в том, что в момент изготовления изделие полностью погружено в несплавленный порошок, он служит в качестве дополнительного терморегулятора в камере построения.

Какое оборудование нужно для полного цикла 3D-печати по технологии SLM

3D-печать – процесс, требующий установки дополнительного оборудования, которым должна быть оснащена зуботехническая лаборатория для проведения полного цикла печати металлом по технологии SLM. Давайте разберемся, какие приборы потребуются для этого.

- Сканирующие системы. Это оборудование необходимо для того, чтобы оцифровать объект, если, к примеру, на него нет технической документации. Сканеры позволяют создавать модели сложных геометрических форм. Могут быть стационарными или ручными.

- Гидро или вакуумные сепараторы. Эти аппараты позволяют убрать порошок с платформы построения, чтобы предотвратить его распыление и обеспечить пригодность материала для повторного использования.

- Оборудование для постобработки:

- Термическая обработка. Этот этап необходим для того, чтобы снять внутренне термическое напряжение, возникающее у детали после её изготовления на принтере. Обработка происходит путём помещения изделия в муфельную печь.

- Также требуются станки для снятия детали с поддержек и для шлифовки платформ. Это оборудование позволяет отделить деталь от самой платформы построения. После удаления изделия платформа нуждается в шлифовке, которая выровняет её поверхность и подготовит к следующей печати.

- Станки для обработки детали. К этой категории относятся фрезерные станки (5-осевые, 3-осевые и тд.). Они позволяют получить сверхточную деталь, которую не всегда возможно напечатать на 3D-принтере.

- Оборудование для создания инертной среды. Сюда входят аргоновые моноблоки и азотные станции, наполняющие камеры 3D-принтера газом.

- Промышленная мебель. Любая лаборатория требует специальной мебели, которая будет обеспечивать удобную и комфортную работу инженерам. Сюда относятся шкафы, в которых хранятся порошки и другие материалы, столы, ПК и так далее. Одним слово всё то, что позволит грамотно организовать рабочее пространство.

Какими характеристиками должны обладать металлы для 3D-печати

Для получения качественного результата, материалы, используемые для печати по технологии SLM должны обладать следующими характеристиками:

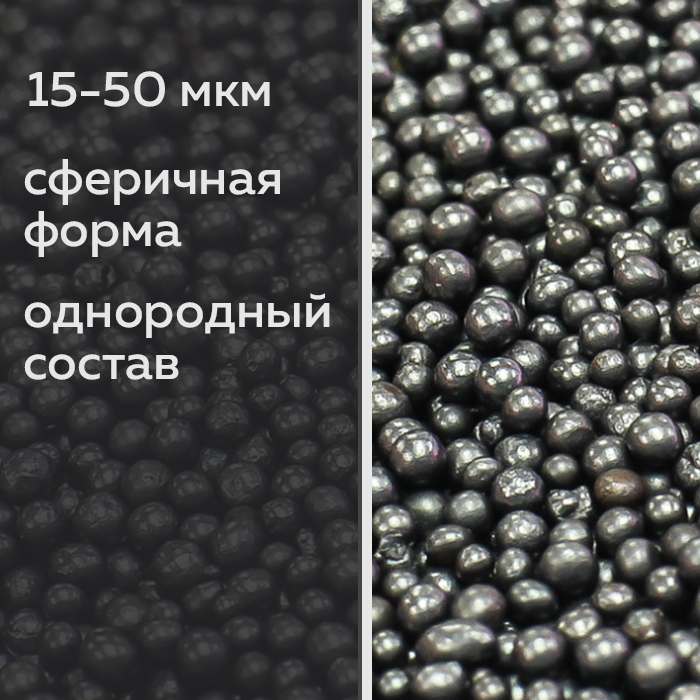

- Однородный химический состав;

- Форма частиц – сферическая, с коэффициентом от 1.0 до 2.0;

- Материалы должны иметь узкое распределение частиц по размерам со средним значением от 15 до 50 мкм.

Подытожим: материал должен представлять собой мелкодисперсный сферичный порошок небольшой фракции от 15 до 50 мкм.

Какие виды сплавов подходят для SLM-печати

На данный момент количество металлов, пригодных для 3D-печати по технологии лазерного плавления, значительно расширилось. Теперь для этих целей подходят:

- Нержавеющие стали;

- Инструментальные сплавы;

- Титановые сплавы;

- Алюминиевые сплавы;

- Суперсплавы на основе никеля;

- Кобальт-хромовые сплавы;

- Сплавы на основе меди;

- Экзотические металлы (ввольфрам, тантал).

Какие материалы для SLM-печати используются в стоматологии

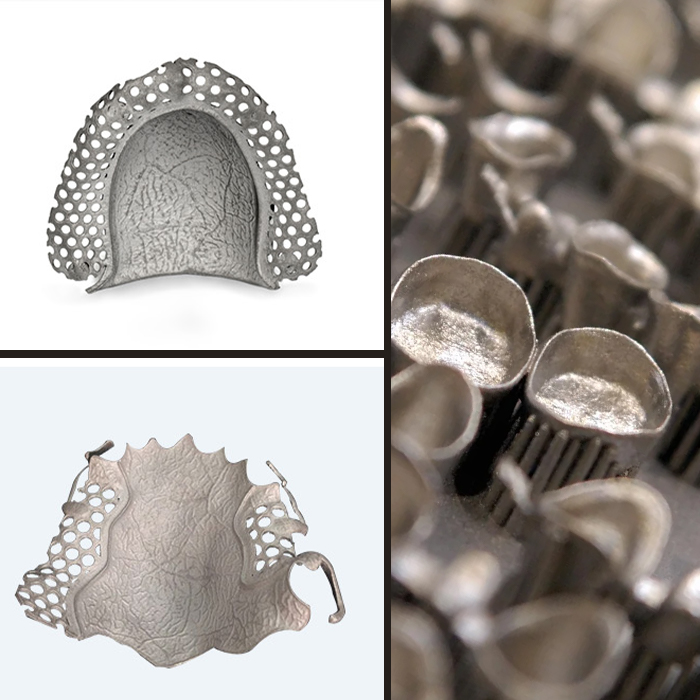

Чаще всего специалисты в зуботехнических лабораториях для изготовления изделий используют:

- Кобальт-хром. ПР-КХ26М6 фракция 20-45 мкм. Сплавы Co-Cr характеризуются биосовместимостью, твердостью, износостойкостью.

- Титан. ПТН-8, фракция 10-45 мкм. Характеристики этого металла: высокая прочность, низкая пластичность, легкий вес, исключительно высокая коррозийная стойкость, биосовместимость. Стоматологические конструкции из титана являются самыми востребованными на территории России

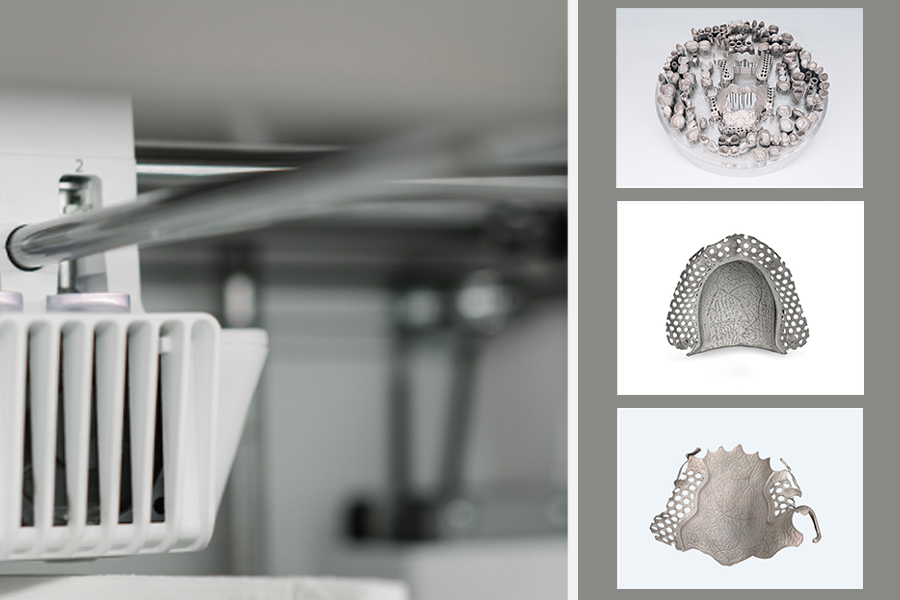

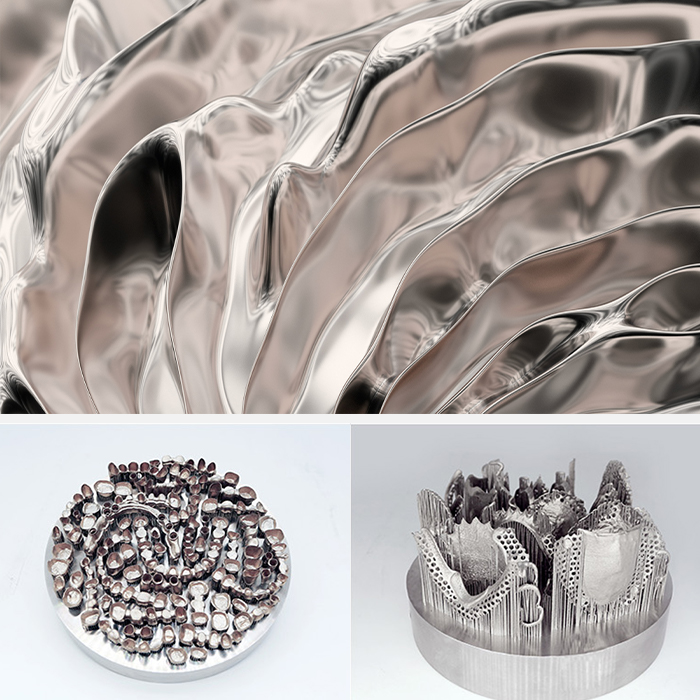

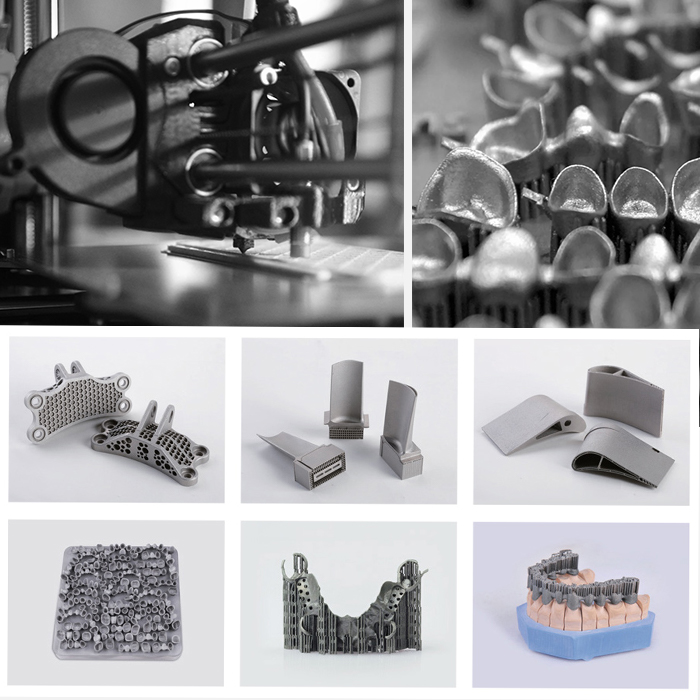

SLM позволяет получать прочные изделия высокой детализации с отсутствием рваных краев, в том числе объекты, часто используемые в ортопедической стоматологии:

- Бюгели;

- Каркасы протезов, как одиночных, так и мостовидных;

- Балочные конструкции;

- Высокие протяженные конструкции.

Некоторые принтеры дают возможность изготавливать также и собственные, уникальные стоматологические инструменты, что бывает очень удобно в работе с индивидуальными особенностями пациентов.

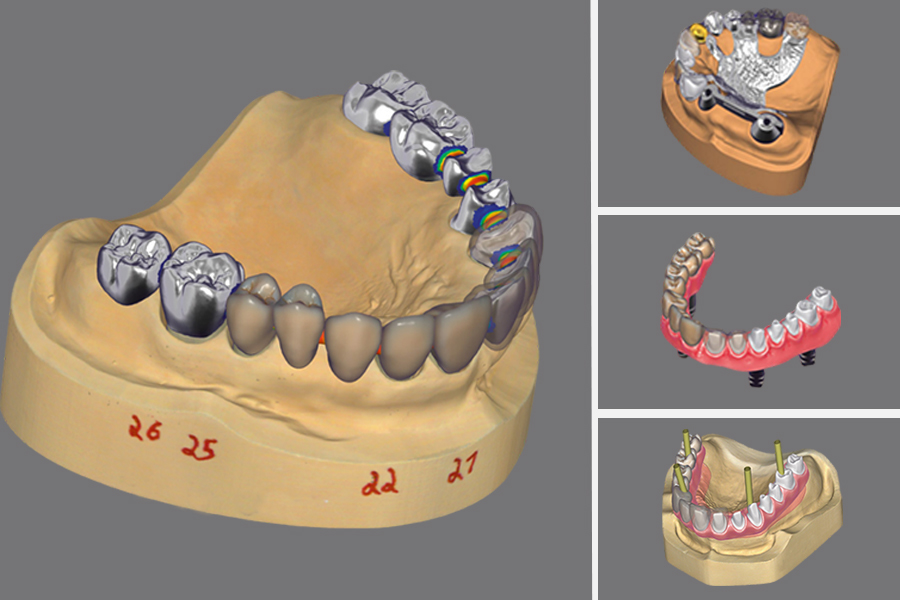

Основа любого проекта – 3D-модель

Для каждого проекта требуется CAD-модель. Она используется для промышленного оборудования, на её основе строится работа фрезерных, токарных станков и, конечно же, 3D-принтеров. Аддитивная технология требует проведения настроек следующих параметров: выбор толщины слоя, количество проходов лазера, фокусировка камеры построения.

Трехмерная печать начинается с конструирования. Для начала нужно подобрать метод печати, это может быть SLM-печать, прямая наплавка металлического порошка или же камера с большим количеством лазерных пучков. Но основа всего – это CAD-модель, которая конструируется и адаптируется под выбранный технический процесс.

Что влияет на качество конечных изделий

Каким получится итоговый результат зависит от большого количества настроек и характеристик лазерного плавления. Параметры, которые специалист может самостоятельно настраивать, исходя из особенностей своих задач:

- Мощность лазера;

- Распределение энергии в лазерном пятне;

- Скорость и траектория сканирования лазерного луча;

- Расстояние между дорожками сканирования;

- Толщина слоя порошкового материала;

- Предварительный подогрев платформы;

- Тип защитного газа. Для активных материалов требуется аргон;

- Количество лазеров. Этот параметр выстраивается в зависимости от камеры построения. В стоматологии, как правило, используются камеры небольшого размера с небольшим количеством лазеров.

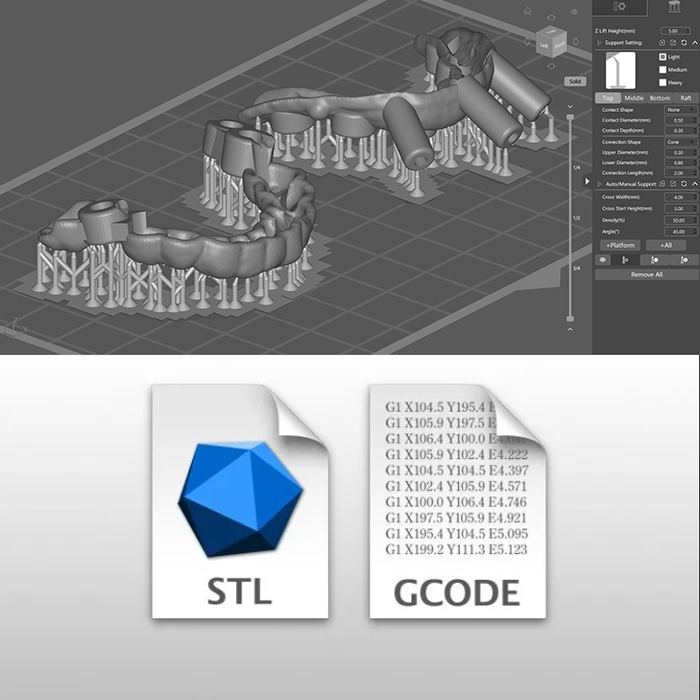

Программа-слайсер

Большинство 3D-принтеров включает в свою комплектацию собственное программное обеспечение, а именно – программу Слайсер (slicer). Её основная функция заключается в том, что она разбивает полученную 3D-модель на слои, подготавливая её к печати на принтере. Слайсер загружает полученный в CAD-системе файл формата STL и превращает его в G-код, который будет содержать команды для 3D-принтера.

Как работают слайсеры:

Прежде всего необходимо разместить модель в пространстве печати. На одной платформе можно печатать большое количество объектов, располагая их под разными углами, с разным количеством поддержек в зависимости от того, какие поверхности будут наиболее важны по итогу.

После нужно задать технические параметры печати и разрезать объекты на слои. Затем программа сформирует G-код для 3D-принтера, в котором будут отображены все настройки печати.

Преимущества SLM-печати

- Одно из основных преимуществ SLM-печати – низкая стоимость производственного процесса. На фрезеровочных станках изнашиваются фрезы, изнашиваются диски, что влечет за собой дополнительные траты. Печать на 3D-принтере позволят избежать этих расходов.

- Производительность. Принтеры работают в разы быстрее фрезерных станков. То, что на принтере можно отпечатать за несколько часов, фрезерный аппарат будет делать несколько дней.

- Получение изделий с более тонкими перемычками. На 3D-принтере мы можем печатать тонкие изделия, которые не нужно будет допиливать вручную. В сравнении с литьем, себестоимость напечатанных изделий выйдет дороже, но качество будет выше.

Технология 3D-печати металлом позволяет значительно экономить время и материалы, создавать точные высокодетализированные изделия и расширять производственные возможности зуботехнических лабораторий. Использовать SLM-печать сейчас значит идти в ногу со временем.